鎂碳磚是用炭質結合劑結合而成的不燒炭複合耐火材料,而🐇鎂碳磚的成型需要借助壓力機設備,根據鎂碳磚的規格尺寸及公司的設計經驗,常用1000噸、1200噸、1500噸四柱液🏃壓機配合模具🐪來實現。本文是一台1000噸三梁四柱液壓機,用于生産🤟鎂碳磚、矽磚高鋁磚、鎂碳磚、鎂鈣磚、等耐火材料建築材料,制品密度均勻成品質量🏃🏻好。山東长春昌兴传感器制造有限责任公司(3G网站)可根據客戶需求,配半自動生産流水線,提升生🌈産效率節省人力,也可配生産線自動化程度,生産效率好,是耐火材料的新生産力。

1000噸鎂碳磚成型液壓機

1000噸三梁四柱液壓機

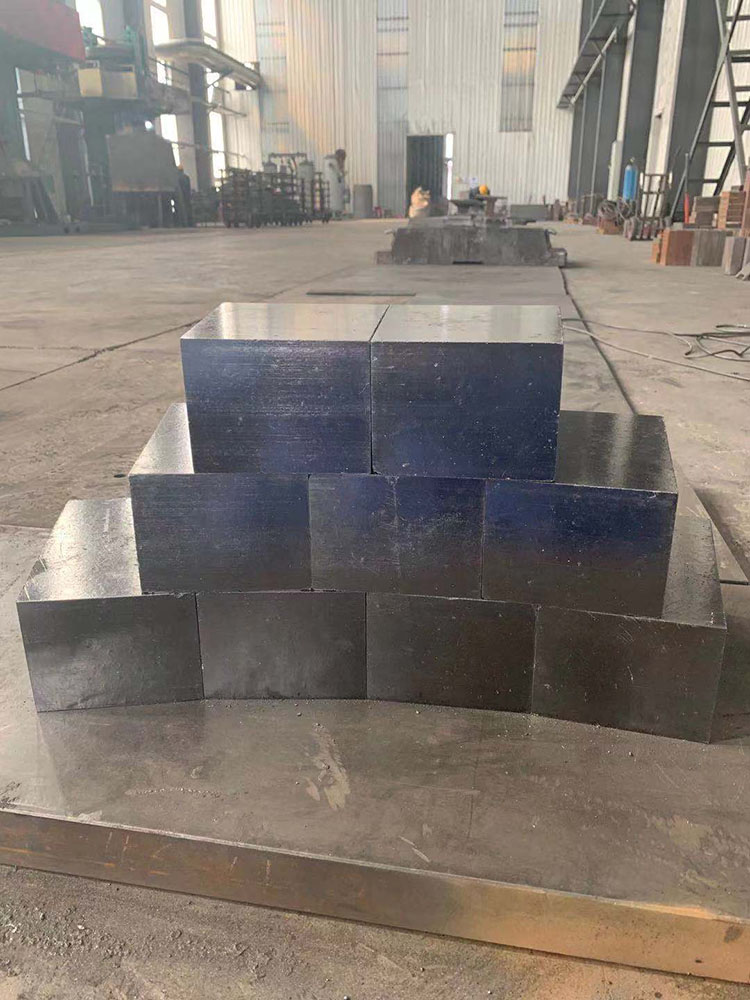

鎂碳磚成品

1000噸三梁四柱液壓機采用的先進的液壓傳動系統,為耐火磚成型提供🌈充⭐足的壓❌力,而且壓力比較穩定,不會出現液壓沖擊,保⭐證了耐火磚液壓機的性能。不管您是壓制什麼形狀耐火磚,或一次壓一塊或多塊,都可以通過♉調整模具來實現,這是傳統壓力所不能實現的。設備不需要人工操作,采用全自動PLC可編程控制,從原材料攪拌、輸送、布料、壓制成型、出磚到碼垛都是自動實現,生産效率自然而然就提高了。

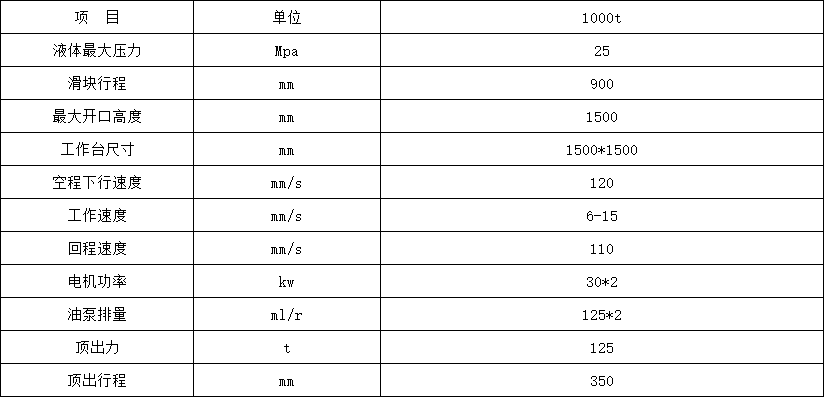

1000噸鎂碳磚成型液壓機技術參數:

注:1000噸三梁四柱液壓機參數僅供參考,該機工作台面🏃🏻♂️、開㊙️口高度、滑塊行程等參數可按實際需求定制。

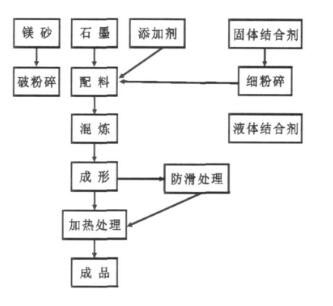

鎂碳磚的生産工藝流程:

1.泥料的配比(%)

電熔燒結鎂砂70〜85 ,鱗片狀石墨15〜20。添加劑5〜10;酚醛樹脂(外加)5〜7,固化👌劑适量。

2.泥料混練

泥料混練的效果直接關系着制品的質量。因此對♋成形🔞工序應采取以下技術措施:

①将鎂砂顆粒預熱至40℃左右,确保混練均勻;

②結合劑預熱至30〜40℃,增加流動性;

③将固化劑與樹脂預先混合再加入泥料中;

④嚴格控制樹脂加入量,要确保其均勻的潤濕泥料并防⛹🏻♀️止結♉團,要保證困料時間。

加料順序為:鎂砂顆粒→石墨→結合劑→筒磨細粉→瀝青,必須确保總混練時間。

3.成形

成形工序首先要選擇合适噸位的壓力機。成形時要準确控制泥料重量确保布料均勻,打擊次數及🤩輕重🈲需滿足要求。

4.熱處理

1000噸鎂碳磚成型液壓機組成結構:

1、主機

(2)工件經過回火或振動實效降低内應力,保證了液壓機🌏精度長😘期不變。

(3)三梁經數顯镗床、龍門銑等設備加工而成。

(4)液壓機立柱采用45号鋼粗車,精車精磨,鍍硬鉻工藝🔴,表面粗糙度達到Ra0.2-0.4以上,提高了導向精度。

(5)每個立柱上采用四螺母結構,上梁與工作台均提高了預緊性能,保持精度穩定性,提高了油壓機壽命。

(6)在液壓機右側行程開關處安有标尺,便于确定各個發訊位置。

2、油缸

(1)油缸結構為缸體、活塞杆、活塞頭、缸口導套、法蘭等。

(2)作為重要件的主油缸缸體用整體鍛件,并且進行探傷實驗,保證每個缸體零缺陷。

(3)缸體内部采用粗車、精車、滾壓等工藝,保證缸體内壁光潔度為♌Ra0.2-0.4,保證了密封效果,延長了密封壽命。

(4)主缸缸口密封采用優質材料,特殊結構密封,密封效🙇♀️果好。

3、液壓系統

(1)液壓系統采用二通插裝閥,結構緊湊,減少洩漏點,響🐉應時🌈間快。

(2)主泵采用浸油立式安裝,減少了噪音,吸油效果好,提🏃🏻高了🐉泵的壽命。

(3)主缸上面設有大容積的充液箱,保證快速充液,減少上壓時間,增大散熱面積,降低油溫。